作業工程

全体工程

最先端マシンと熟練したテクロノジーの融和

作業工程1 材料(丸棒・鍛造品)

仕様書に適合した歯車を提供するための素材が入荷されます。形状は丸棒や鍛造製品です。素材の性質などは用途や焼き入れ方法によって異なりますがSCM415や、S45C等の鋼が多く使用されます。

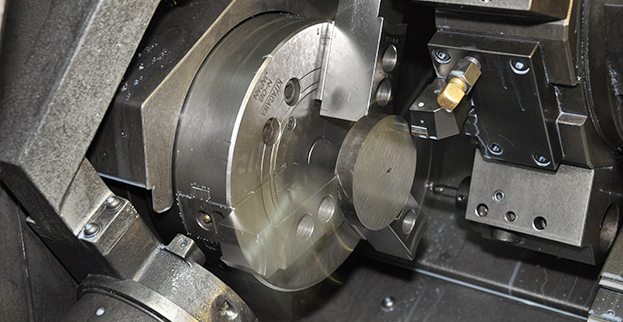

作業工程2 旋盤工程 – 旋盤

要求される歯車のブランク加工を行います。後工程に直接影響する工程ですので、寸法精度、加工基準に十分注意が必要です。

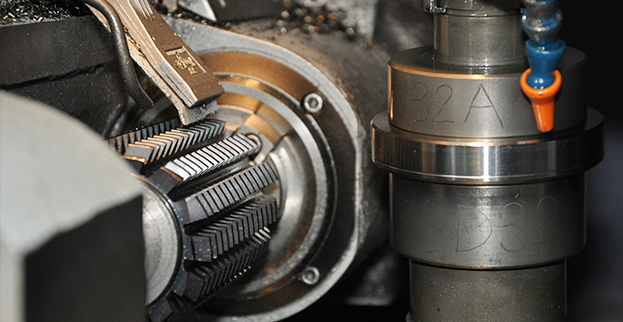

作業工程3 マシニング・ブローチ

マシニングセンターは工作物の取り付けを変えずに、穴あけ・ネジ立てなど種々の作業ができる数値制御工作機械で、多数の種類のことなる工具を自動的に作業位置にもってくる装置を備えています。ブローチ加工とはブローチ盤を使い、数トンの力を掛けながら刃物を引き抜くことで加工する方法。前部と後部に並んだつかみ部があり、荒刃、中仕上げ刃、仕上げ刃がワークを貫きながら加工し、最終的には要求精度の穴開け加工が完成します。

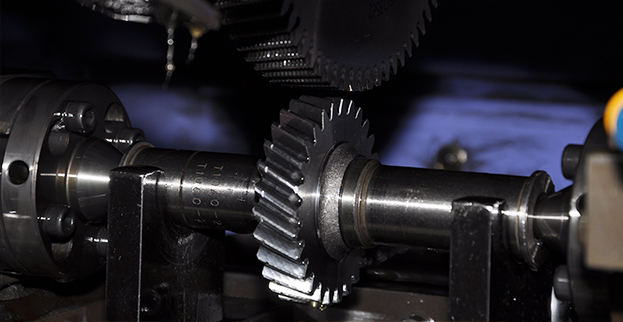

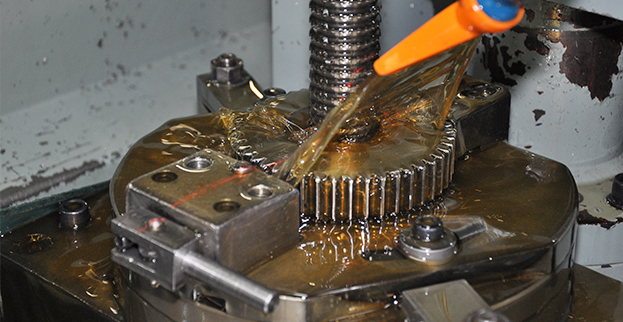

作業工程4 歯切加工 – ホブ盤/形削り盤

一般的な歯車はホブ盤を使って最初の形成を行います。ホブはネジ状のラックを回転させながら削る工具。垂直軸に取り付けた円板状の被加工材に当てて切削を行います。ホブの切り刃は螺旋状に設計され、ホブが1条の場合1回転させる度に歯切りされる材料が1歯分だけ進みます。ワークを少しずつ上または下へ移動して行くことで、歯切りが完成します。

作業工程5 面取 – 面取り盤

機械による切削加工を行った場合、かえり等の尖った部分を発生します。これは除去する工程です。運転中のカエリの脱落防止、角を丸めて安全な取り扱い、打痕防止を目的として行います。

作業工程6 シェービング – シェービング盤

ミクロン単位の精度で削り加工を行う工程です。農耕機械等の歯車の仕上げとして使用しています。また、使用する切削工具の再研削加工は自社で対応してます。

作業工程7 浸炭焼き入れ – ガス浸炭炉

加工性の良い低炭素合金を機械加工した後、表面層の炭素を増加させ表面層のみ焼入れ硬化する処理です。炉中にメタノールを滴下し、その分解生成ガス中で熱処理を行います。

作業工程8 放電加工 – ワイヤカット

工作物と走行するワイヤ電極との間の放電現象を利用して加工を行います。

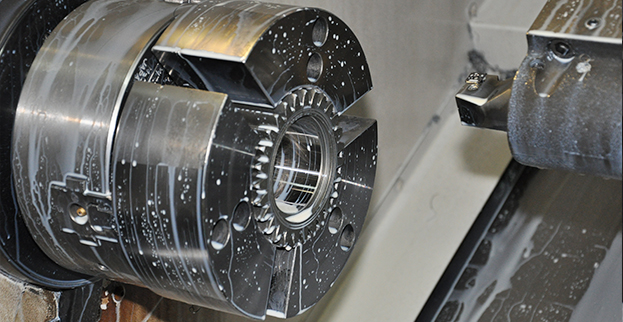

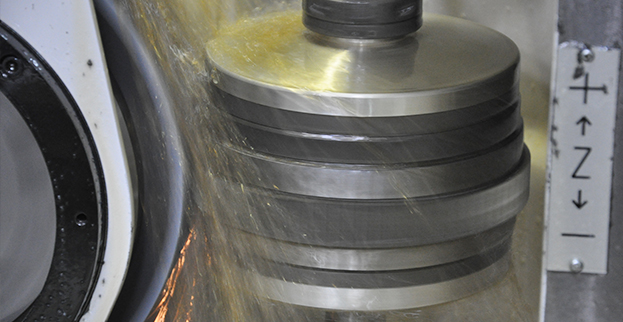

作業工程9 研削加工

焼き入れ後に砥石を使用し、内径研磨、外径研磨、平面研磨等を行います。

作業工程10 ハードターニング – 旋錠

専用の精密ターニングマシンを用い、焼き入れ後の硬度が増した表面の内面、外面、平面の仕上げ加工を行います。

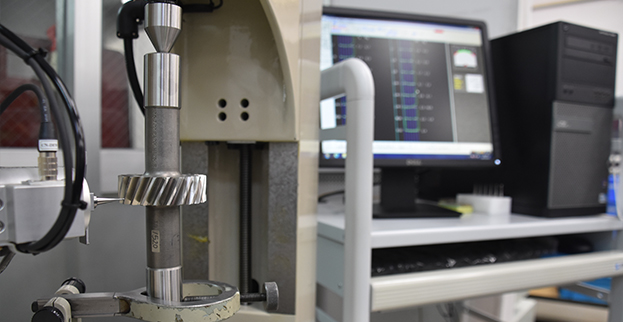

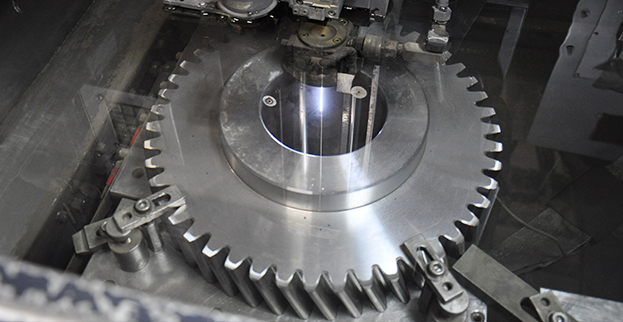

作業工程11 歯研加工

歯面研削歯車とは、高精度、高速化、歯車に対する高強度化、低振動、低騒音化など求められて生産する歯車です。浸炭焼き入れなどによって生じる歪みを能率よく高精度に除去できるのが歯研加工法です。この工程により歯面粗さや歯車精度が向上し、また寸法精度も高まり、高速作動でも静粛な運転が可能となり、各社が生産する部品の精密度も飛躍的に高まります。